靴下の場合、熱伝達プロセスと3Dデジタル印刷プロセス2つの一般的なカスタマイズプロセスであり、独自の利点と短所があります。

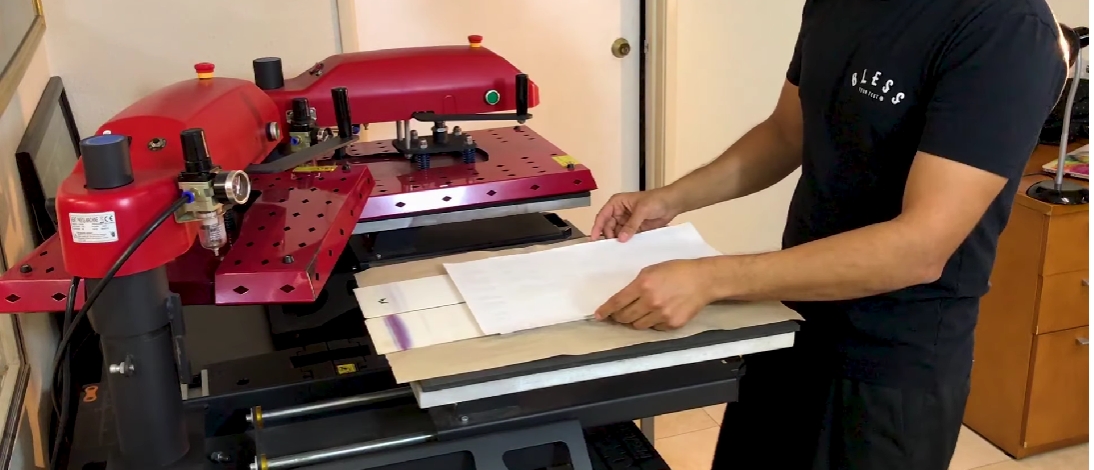

サーマルトランスファープリントプロセスは、転送用紙に設計されたパターンを印刷するカスタマイズされたプロセスであり、転送用紙と靴下をプレスマシンにまとめて、パターンを靴下の表面に転送します。生産プロセスは比較的簡単です。 。ただし、熱伝達は靴下の前面と背面にのみ印刷でき、靴下の360°の周りに移動することはできないため、靴下の全体的な視聴効果に影響する靴下の両側に明らかなステッチラインがあります。プレスプロセス中に転送印刷が必要です。高温とプレス機の圧力により、靴下の繊維がよりしっかりと収縮し、靴下を硬くし、靴下の通気性と快適さに影響を与えます。さらに、熱伝達靴下のインクは靴下の表面にのみ伝達され、靴下の繊維に浸透しないため、熱伝達プロセスの色の速さは高くありません。靴下は一定期間着用された後に消えます。 。

生産コストと生産時間に関しては、熱伝達プロセスは簡単に作成でき、生産コストは低くなりますが、熱伝達にはSocks Materialの比較的単一の要件があります。ポリエステルで作られた靴下のみを移すことができ、他の材料で作られた靴下を転送する方法はありません。要約すると、熱伝達プロセスは、顧客の大量のポリエステルの注文を満たすためにのみ使用できます。さらに、各転送には、転送用紙と靴下の手動での配置が必要であり、これには多くの人件費が必要です。

3Dデジタル印刷プロセスでは、靴下プリンターを使用して、靴下にパターンを直接印刷します。デザイン図がループ図である場合、靴下の全体的な効果は360°シームレスになります。さらに、3Dデジタル印刷はaを使用しますソックスプリンターインクノズルを使用します。靴下の繊維に噴霧されると、インクは靴下の上にしっかりと吸着され、靴下の色の硬さが保証され、長期的な着用中に靴下が衰退するのを防ぎ、靴下の物質に損傷を与えないが、通気性を確保します。靴下の快適さを維持しながら、

対照的に、3Dデジタル印刷プロセスには、靴下材料の多様な選択があります。対応する前処理プロセスを使用して、ポリエステル、綿、ナイロン、竹繊維、およびさまざまな材料の靴下を顧客に提供することができます。より多くの靴下の材料の選択。ポリエステルで作られた靴下の場合、印刷パラメーターを設定し、ソックスプリンターを使用して靴下を印刷するだけです。印刷が完了した後、靴下をオーブンに入れて、高温を使用してインクを色にするだけです。靴下の他の材料については、靴下を正常に印刷する前に、2〜3人の技術者が靴下の前処理と後処理を処理するよう手配する必要があります。つまり、これらのプロセスが追加されるため、靴下の生産コストと生産時間は比較的増加します。

上記は、熱伝達プロセスとデジタル印刷プロセスの利点と短所です。顧客の場合、熱伝達の生産コストは低く、靴下の品質と材料と大量生産の要件が低い顧客により適しています。デジタル印刷プロセスはコストが高いことですが、靴下には幅広い材料要件があり、品質が保証されています。顧客は、自分のニーズに応じて必要な印刷プロセスを選択できます。

製品ディスプレイ

投稿時間:11月2日 - 2023年