యొక్క ప్రక్రియలోప్రింటింగ్, డిజిటల్ ప్రింటింగ్ మెషిన్సులభంగా క్రాష్ చేయగలదు, ఇది లోపాలకు కారణం మాత్రమే కాదు, అనగా, పెద్ద సంఖ్యలో నమూనాలు చెల్లవు, కానీ ఉత్పత్తి షెడ్యూల్ను కూడా ప్రభావితం చేస్తాయి, డిజిటల్ ప్రింటింగ్ తయారీదారులకు చాలా నష్టాలను తెస్తాయి. మేము డిజిటల్ ప్రింటింగ్ మెషీన్ యొక్క విచ్ఛిన్న రకాలను మరియు వాటికి కారణమయ్యే వాటిని విశ్లేషించాలి.

డిజిటల్ ప్రింటర్ యొక్క రెండు రకాల విచ్ఛిన్నం ఉన్నాయి. మొదటి రకం పూర్తి విచ్ఛిన్నం, లేదా మొత్తం మెషిన్ (సిస్టమ్) యొక్క అన్ని భాగాలు పూర్తిగా పనిచేయడం మానేస్తాయని చెప్పవచ్చు. మరొకటి పూర్తి కాని క్రాష్. ప్రధాన పనితీరు అంతరాయం కలిగించే ముద్రణ, కానీ చాలా వ్యవస్థ ఇప్పటికీ సాధారణంగా పనిచేస్తోంది. ఈ రెండు రకాలతో పోలిస్తే, రెండవ రకం మొదటి రకం కంటే ఎక్కువ నష్టాన్ని తెస్తుంది.

సిస్టమ్ విచ్ఛిన్నమై, సామూహిక స్థితిలో ఉన్నప్పుడు, పరికరం మరియు సాఫ్ట్వేర్ పున ar ప్రారంభించబడాలి. ఈ దృగ్విషయం కొన్ని సార్లు కనిపిస్తే, అది సాధారణం. కానీ ఇది తరచూ క్రాష్ అవుతుంది, ఇది సమస్య కావచ్చు.

డిజిటల్ ప్రింటింగ్ మెషీన్ విచ్ఛిన్నం చేయడానికి కారణాలను ప్రధానంగా నాలుగు అంశాలుగా విభజించవచ్చు: యాంత్రిక వైఫల్యం, జోక్యం, సాఫ్ట్వేర్ వైఫల్యం మరియు సర్క్యూట్ వైఫల్యం. ఒక డిజిటల్ ప్రింటర్కు చాలా కారణాలు ఉండవచ్చు మరియు కారణాన్ని తెలుసుకోవడానికి జాగ్రత్తగా తనిఖీ చేయడం మరియు తీర్పు చెప్పడం అవసరం.

1. యాంత్రిక లోపాలు

మొదట, క్యారేజ్ యొక్క కదలిక ట్రాక్ నిరోధించబడింది లేదా తగినంత శక్తి లేదు. ఇది క్రొత్త పరికరాల్లో చాలా అరుదుగా జరుగుతుంది కాని ఎక్కువ కాలం ఉపయోగించిన పరికరాల్లో జరుగుతుంది. చెక్ పద్ధతి మోటారు బెల్ట్ను తొలగించడం, తద్వారా క్యారేజ్ మరియు మోటారు వేరు చేయగలవు, ఆపై కారును చేతితో నెట్టండి. కదలిక సున్నితంగా లేకపోతే, మీరు ట్రాక్ లేదా స్లైడర్ను భర్తీ చేయాలి. ఈ సమయంలో, కారు నిరోధకత పెద్దది, ఇది యాంత్రిక మరియు విద్యుత్ రుగ్మతలకు మరియు క్రాష్కు దారితీస్తుంది. రెండవది, నాజిల్ మోటార్ వైఫల్యం. ఈ రకమైన వైఫల్యం మరింత క్రాష్ అవుతుంది. నాజిల్ మోటారు ప్రధానంగా ఎసి మరియు డిసి 2 రకాలుగా విభజించబడింది, వీటిలో ఎసి రకం వైఫల్యం చాలా తక్కువగా ఉంటుంది, క్రాష్ వల్ల వచ్చే దుస్తులు కారణంగా కొంచెం కాలం వాడకంలో సాధారణం. DC టైప్ టైప్ ఆఫ్ ఫాల్ట్ మరింత, ఇది దుస్తులు కారణంగా క్రాష్ కలిగించడమే కాదు, కొన్ని unexpected హించని లోపాలు ఉంటాయి, ఒక వ్యక్తి తలనొప్పిని అనుమతించండి.

2. జోక్యం.

డిజిటల్ ప్రింటింగ్ మెషీన్కు జోక్యం చేసుకునే మూలాలు బాహ్య జోక్యం మరియు అంతర్గత జోక్యం. ప్రధాన విశ్లేషణ యంత్ర జోక్యంలో: మొదట, డేటా ట్రాన్స్మిషన్ జోక్యం: డేటా కేబుల్ షీల్డింగ్ లేదా షీల్డింగ్ ఫంక్షన్ లేదు అస్థిర పని వల్ల కలిగే జోక్యానికి గురయ్యే పేలవమైనవి, అందువల్ల అధిక నాణ్యత గల డేటా కేబుల్, ప్రత్యేక ఆప్టికల్ ఫైబర్ యొక్క అద్భుతమైన పనితీరును అవలంబించాలి, అయితే ఇది సెక్స్ చుట్టూ ఆరబెట్టడానికి అద్భుతమైన ప్రతిఘటనను కలిగి ఉంది, కానీ తరచూ వంపు చలన వాతావరణానికి తగినది కాదు. రెండవది, స్పార్క్ జోక్యం: ప్రింటింగ్ మెషీన్ భాగాలను స్పార్క్ చేయడం సులభం అయితే, చాలా unexpected హించని వైఫల్యాలకు కారణమవుతుంది.

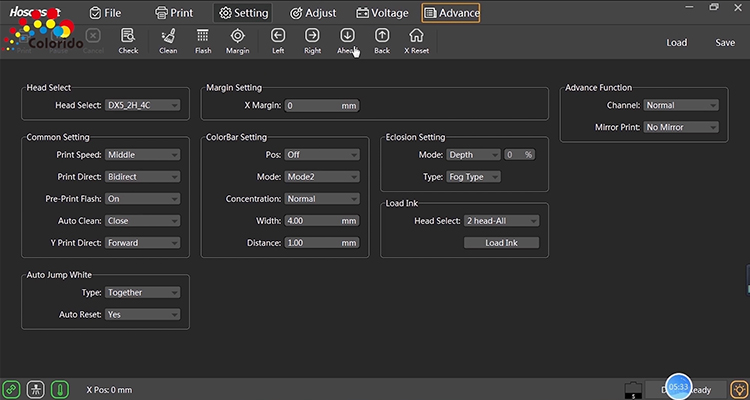

3. సాఫ్ట్వేర్ సిస్టమ్.

సాఫ్ట్వేర్ సిస్టమ్ డిజిటల్ ప్రింటింగ్ మెషీన్ యొక్క “కమాండ్ బ్రెయిన్”, సిస్టమ్తో సమస్య ఉన్నప్పుడు, ఇది సాధారణంగా అమలు చేయదు! సాఫ్ట్వేర్ సమస్యలు ప్యాచ్వర్క్ యంత్రాలపై సంభవిస్తాయి. అందువల్ల, పరికరాలను కొనుగోలు చేసేటప్పుడు, మీరు దాని పనితీరు మరియు పారామితుల గురించి మరింత తెలుసుకోవాలి మరియు బ్రాండ్ యొక్క అసలు మోడల్ను కొనుగోలు చేయడానికి ప్రయత్నించాలి. మరింత పరిశీలనను ఉపయోగించండి, ఒకసారి కనుగొనబడిన అసాధారణ దృగ్విషయం సకాలంలో శ్రద్ధగా ఉండాలి మరియు వ్యవహరించడానికి సకాలంలో చర్యలు తీసుకోండి.

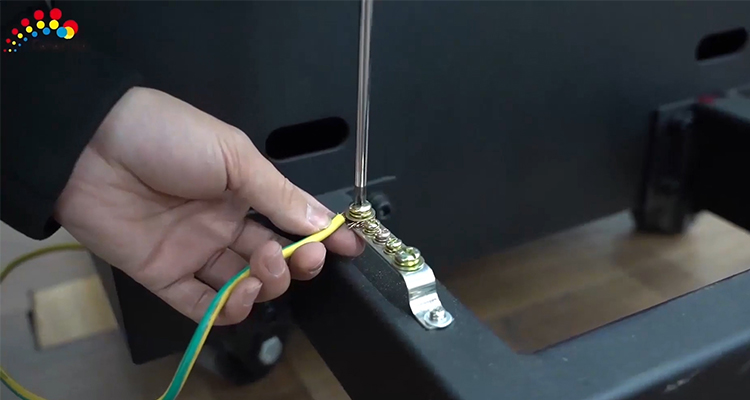

4. సర్క్యూట్ తప్పు.

పరికరం యొక్క సర్క్యూట్ అవసరాలకు అనుగుణంగా కనెక్ట్ చేయాలి మరియు గ్రౌండ్ కేబుల్ వ్యవస్థాపించబడాలి. సర్క్యూట్ లోపభూయిష్టంగా ఉంటే, వోల్టేజ్ అస్థిరంగా ఉండవచ్చు మరియు నిర్దిష్ట కారణాన్ని సాంకేతిక నిర్వహణ సిబ్బంది విశ్లేషించాలి.

పైన పేర్కొన్నది రెండు రకాల విచ్ఛిన్నం వల్ల కలిగే డిజిటల్ ప్రింటింగ్ యంత్రం మరియు నాలుగు కారణాల విచ్ఛిన్నం. డిజిటల్ ప్రింటింగ్ మెషీన్ దాని లక్షణాలు మరియు పనితీరు, రోజువారీ నిర్వహణ పని గురించి మరింత తెలుసుకోవాలి.

నింగ్బో హైషు కలర్డో డిజిటల్ టెక్నాలజీ కో., లిమిటెడ్.డిజిటల్ ప్రింటింగ్ ఉత్పత్తికి కట్టుబడి ఉంది, ఇది కస్టమర్ల యొక్క వ్యక్తిగతీకరించిన అవసరాలను తీర్చగలదు, వివిధ రంగుల పదార్థాలపై విభిన్న నమూనాలను ముద్రించగలదు. మా ఉత్పత్తులు స్వదేశీ మరియు విదేశాలలో రెండింటిలోనూ ప్రయత్నిస్తాయి, ఇవి వినియోగదారులలో అధిక ప్రజాదరణ పొందాయి.

సందర్శించడానికి, మార్గనిర్దేశం చేయడానికి మరియు వ్యాపార చర్చలు జరపడానికి సమాజంలోని అన్ని వర్గాల నుండి స్వాగతం!

పోస్ట్ సమయం: జూన్ -27-2022